伸線加工に携わっていると「断線」ということを経験します。

単発で終わることもあれば、なぜか連続して断線が多発することもあり、発生原因が特定できずに頭を悩ませることもあり、断線が発生するともちろん機械は止まってしまい、復旧までにも端末の処理や溶接などの手間が掛かってしまうため、生産性への悪影響も出てきます。

この記事では、伸線加工中に発生してしまう断線について紹介します。

伸線加工における断線とは?

断線とはその名の通り線が切れてしまうことであり、伸線加工における断線と言えば多くの場合で、伸線加工中に発生したことを指します。

伸線中に断線が発生した場合には、それ以上大きなトラブルにならないように、断線の発生を伸線機が検知して停止しますが、断線してダメージを受けた部分を手作業で除去し先端部分を溶接し、やすり掛けまで行う必要があり機械の再稼働までには多くの時間を要してしまいます。

高い生産性を保つには、なるべく断線回数を減らして機械の停止時間を下げることが大切ですので、上記のような断線に対する処置が多くなってしまうと、生産性の低下につながります。

断線する原因

断線する原因は多くありますが、ここでは代表的な断線原因を3つ紹介します。

イラストも付けましたがイメージとお考えください(絵が下手ですみません)

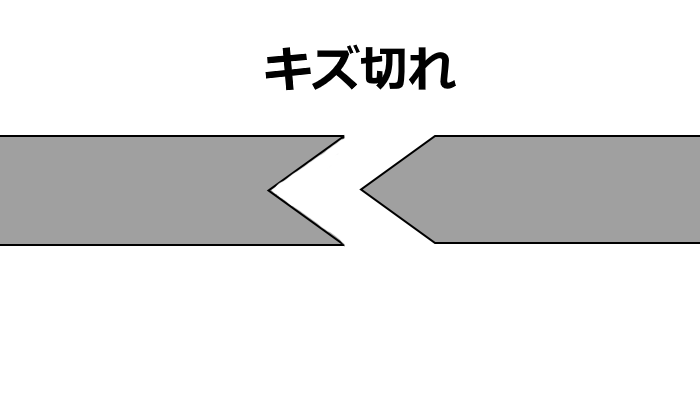

キズ切れ

名前にある通りキズが原因で発生する断線で、特にキズが深い部分で伸線加工の引き抜き力に耐えられず、破断してしまいます。

伸線加工時にローラーから外れてどこかに擦れてしまっていた時や、製品をフォークリフトや天井クレーンで移動させる際に、当てたり擦ってしまった時に付いたキズが原因となります。

キズが原因で断線した際には、破断部分がV字の形で切れる事が多く、破断部分周辺を見ると長手方向に一直線上にキズが続いていることが多くあります。

またロッド材のスケール落としがうまくできていないと、スケールが伸線加工によって練りこまれてしまい、その部分が弱くなって切れてしまった場合にも同じような破断面になるようです。

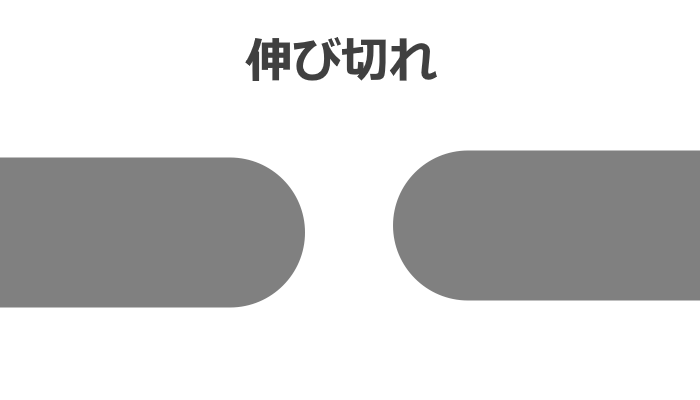

伸び切れ

線が何らかの原因で伸線加工中に伸ばされて、伸びることのできる限界に達したところで発生した断線です。

引張試験を行ったように破断部分は絞られて、徐々に細くなった状態で断線しているのが特徴です。

伸線ダイスを通る際に、何らかの原因でスムーズに引き抜くことができなかった際や、どこかに線が引っ掛かってしまって無理に伸ばされてしまった場合に発生してしまう断線です。

加工限界を迎えているような線は、延性がほとんどなくなってしまっているため、ダイスや機械に異常が無くても、ダイスを通る際の伸び方向の力に耐えられず、伸び切れが発生することもあります。

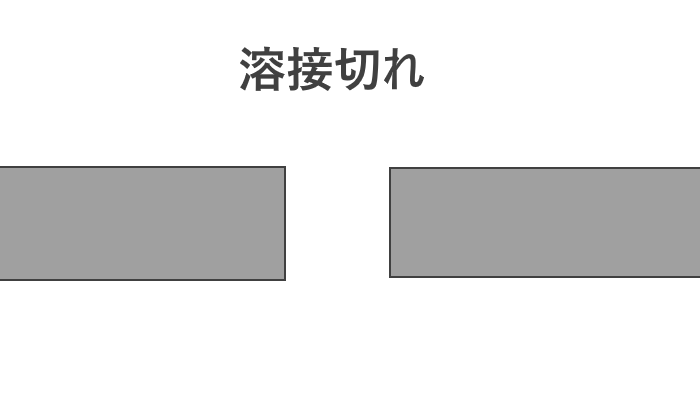

溶接切れ

前工程や自工程での線の溶接がうまくいっておらず、溶接部分で破断してしまう断線です。

キズ切れのようにV字ではなく、伸び切れのように絞られて破断するでも無く、スパッと切れたような破断形状が溶接切れの特徴です。

また溶接時に発生したバリをヤスリで削りますが、その削り過ぎで断線をしてしまうこともあります。

カッピー断線という特殊な断線もあります。

断線した時の対処

断線したら、切れてしまった線同士を溶接して繋げる必要があります。

伸線加工では「バット溶接」という溶接を行い、切れてしまった線同士を電気の力で加熱し溶かして繋げます。

溶接部分は高温になり熱処理を行ったのことと同じ状態となるため、他の部分と硬さなどの特性が異なってしまうため、基本的には溶接した部分は製品への混入は避けます。

どの場所で断線したかにもよりますが、連続伸線機を使用しており途中で断線してしまった場合には溶接しないと機械を動かすことができないため、溶接部分が最終ダイスを通って製品に入る前で除去を行います。

伸線加工の断線 まとめ

今回は伸線加工における断線について紹介しました。

今回上げた3つの種類以外にも断線する要因は数多くありますが、断線した部分の破断面を見る事で断線原因の特定に繋がり、原因の特定・対処を行うヒントになり、断線を減らして生産性の向上を目指すことができます。

断線が発生すると溶接を混入させて良い中間品などであれば問題ないかもしれませんが、溶接混入不可の最終製品などでは断線が多発すると重量が少ないものが多く発生してしまい、置き場の圧迫や客先への納入本数の増加を減らすことができます。

断線が発生した際には、破断部分の観察を行うことで原因の特定・対策ができるかもしれませんので、観察をしてみてください。

コメント